Автоматизация производства и планирования (АТПП) — это комплексный процесс, при котором функции управления, контроля и планирования, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Это закономерный этап развития машинного производства, нацеленный на создание высокопроизводительных систем, где основные и вспомогательные процессы осуществляются с минимальным привлечением человеческого труда.

Современный подход подразумевает не только роботизацию цехов, но и интеграцию информационных систем, которые связывают воедино все уровни предприятия — от станка на участке до отдела стратегического планирования. Результатом становится слаженный организм, где данные о каждом этапе работы мгновенно обрабатываются и используются для принятия эффективных решений.

Содержание

- Что такое автоматизация производства (АТПП)

- Зачем предприятиям нужна автоматизация

- Цели и преимущества автоматизации

- Виды автоматизации

- Уровни автоматизации производства

- Как управляется система?

- Этапы внедрения

- Основные элементы автоматизированных систем

- Экономический и социальный эффект

- Заключение

Что такое автоматизация производства (АТПП)

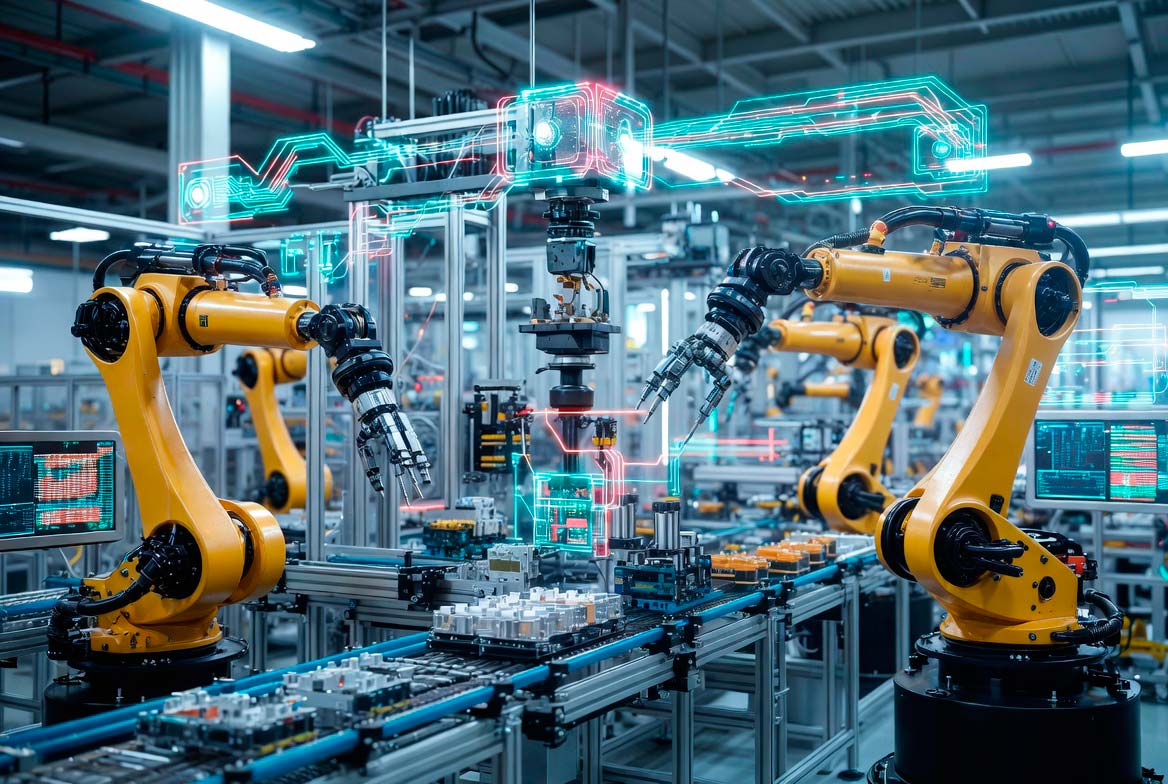

Автоматизация технологических процессов и производства (АТПП) представляет собой внедрение системы инструментов, которые передают машинам функции, ранее выполняемые человеком. Это направление включает установку оборудования с числовым программным управлением, внедрение роботизированных комплексов, применение датчиков и систем мониторинга, а также использование специализированного программного обеспечения для координации работы всех элементов производственной линии. Главная задача — передать технике операционные, контрольные и управленческие функции, которые ранее выполнял человек.

Суть технологии заключается в создании взаимосвязанной инфраструктуры, где станки, конвейеры, роботы и программы действуют согласованно, обмениваясь данными в режиме реального времени. Такой подход обеспечивает непрерывность производственного цикла, точность выполнения операций и возможность гибкой настройки под выпуск различной продукции. Предприятие получает инструмент для быстрой адаптации к изменениям рыночного спроса без существенной перестройки технологической базы.

Исторически развитие автоматизации было тесно связано с промышленными революциями. Еще в XVIII веке русский механик И.И. Ползунов изобрел автоматический регулятор питания парового котла, а Дж. Уатт — центробежный регулятор скорости паровой машины. Однако термин «автоматизация» в его современном понимании начал широко использоваться лишь в 30-х годах XX века, когда переход от центрального трансмиссионного привода станков к индивидуальному электроприводу создал базис для совершенствования технологии механической обработки и возникновения станков-автоматов. Сегодня процесс автоматизации производства немыслим без компьютерных технологий, которые берут на себя задачи интеллектуального труда, осуществляя сбор и обработку больших данных.

Зачем предприятиям нужна автоматизация

Предприятия внедряют цифровые технологии не ради модных трендов, а для решения конкретных производственных задач. Рост объемов производства требует сокращения времени на изготовление единицы продукции, что достигается за счет непрерывной работы автоматизированного оборудования. Станки с ЧПУ могут функционировать круглосуточно, выполняя операции с высокой скоростью и стабильным качеством, недостижимым при ручном труде.

Снижение себестоимости продукции происходит благодаря точному дозированию материалов, оптимизации энергопотребления и сокращению доли брака. Автоматизированные системы контролируют расход сырья на каждом этапе, исключают перерасход ресурсов и позволяют рационально планировать закупки. Уменьшение количества дефектных изделий экономит средства, которые ранее терялись из-за необходимости утилизации брака или повторной обработки.

Цели и преимущества автоматизации

Внедрение автоматизации преследует ряд ключевых целей, направленных на повышение эффективности и конкурентоспособности предприятия. Основной целью является увеличение прибыли, которое достигается за счет роста производительности и снижения себестоимости продукции. Этот процесс требует значительных инвестиций и обычно окупается в среднем за 1-3 года.

Среди конкретных задач, которые решает внедрение автоматизации на производстве, можно выделить:

- Сокращение расходов на персонал и уменьшение влияния человеческого фактора, ведущего к ошибкам и браку.

- Защита работников от травм и воздействия опасных веществ достигается за счёт их исключения из опасных операций.

- Минимизация брака и унификация качества выпускаемой продукции.

- Увеличение объемов выпуска и ускорение производственных работ.

- Регуляция потребления электроэнергии и других ресурсов, что ведет к снижению производственных расходов.

- Обеспечение непрерывного производственного процесса и возможности его быстрой переориентации.

Преимущества, которые получает бизнес от внедрения АТПП, носят комплексный характер. Помимо прямого экономического эффекта, компания повышает свою устойчивость и гибкость. Система автоматизации производства позволяет в реальном времени отслеживать ключевые показатели, анализировать большие массивы данных и прогнозировать возможные сбои или поломки оборудования. Это создает основу для принятия более взвешенных управленческих решений на всех уровнях.

Виды автоматизации

В зависимости от задач и специфики предприятия, процесс автоматизации производства может реализовываться в различных формах. Специалисты выделяют несколько основных видов, каждый из которых оптимален для определенных условий.

- Фиксированная (жесткая) автоматизация. Этот подход идеален для предприятий, выпускающих большие объемы однотипной продукции. Вся производственная линия программируется на выпуск одного вида товара, а перенастройка на другой продукт требует значительных усилий и времени. Ярким примером являются автоматические линии в сфере машиностроения.

- Гибкая автоматизация (ГПС). Гибкие производственные системы (FMS) состоят из роботизированных комплексов, объединенных единой системой планирования производства. Они предназначены для серийного выпуска широкого перечня моделей и позволяют легко переориентировать оборудование на выпуск нового продукта. ГАС обеспечивают максимальную степень адаптации и особенно востребованы на предприятиях, которые не могут позволить себе длительные простои.

- Программируемая автоматизация. Этот вид подходит для выпуска ограниченных партий продукции — до нескольких тысяч единиц. Оборудование можно перепрограммировать на изготовление разных изделий, хотя этот процесс занимает больше времени, чем в гибких системах. Типичными примерами являются станки с числовым программным управлением (ЧПУ) и промышленные роботы.

Выбор конкретного вида автоматизации зависит от требований заказчика, отраслевых особенностей и экономической целесообразности. Крупнейшие производители с большим оборотом капитала могут стремиться к созданию полностью автоматизированных заводов, в то время как для малых и средних предприятий наиболее рациональным часто становится постепенное, поэтапное внедрение решений.

Уровни автоматизации производства

Современные технологии позволяют предприятиям переходить к автоматизированным процессам постепенно, начиная с модернизации отдельных участков. Классическая пирамида уровней автоматизации производства включает пять основных ступеней, от непосредственного выполнения операций до стратегического управления.

- Уровень оборудования (I/O). Это базовый уровень, где происходит сбор данных с датчиков и управление исполнительными механизмами (например, запуск двигателя или контроль температуры). Для разработки ПО на этом уровне часто используются языки C, C++, C#.

- Уровень управления оборудованием (PLC). На этом уровне работают программируемые логические контроллеры (ПЛК), которые обеспечивают непрерывную связь с датчиками и исполнительными устройствами. Они автоматизируют управление процессами, регулируя параметры вроде скорости, давления и температуры.

- Уровень диспетчерского управления (SCADA). Системы SCADA (диспетчерское управление и сбор данных) предоставляют интерфейс для управления и мониторинга технологическим процессом в масштабах организации. Они агрегируют информацию с нижних уровней, визуализируют ее для оператора и позволяют вносить коррективы в режиме реального времени.

- Уровень управления технологическим процессом (MES). MES-системы (системы управления производственными процессами) решают задачи оперативного управления. Контроль качества, управление материалами, планирование производственных заданий и анализ эффективности оборудования. Они служат связующим звеном между цехом и офисом.

- Уровень управления предприятием (ERP). На верхнем уровне функционируют ERP-системы (планирование ресурсов предприятия). Они обеспечивают решение стратегических задач, включая финансовое планирование, управление закупками, запасами, продажами и логистикой. ERP-система интегрирует в себе данные со всего предприятия, предоставляя руководству целостную картину для принятия решений.

Уровни автоматизации производства определяют масштаб внедрения технологий и степень участия человека в производственных операциях. Нулевой уровень характеризуется полным отсутствием цифровых систем и преобладанием ручного труда. Частичная автоматизация охватывает отдельные операции или участки производственного цикла. Предприятие устанавливает автоматизированные станки на наиболее трудоемких этапах, сохраняя ручной труд на других участках.

Комплексная автоматизация подразумевает объединение всех операций производственного участка, цеха или линии в единый автоматизированный комплекс. Полная автоматизация представляет собой высшую ступень развития, при которой все функции управления производством передаются техническим средствам.

Как управляется система?

Система планирования производства координирует работу всех подразделений предприятия, формирует производственные задания, оптимизирует загрузку мощностей и контролирует выполнение заказов.

MES-системы управляют оперативными процессами на уровне цеха, отслеживая прохождение каждой партии через все технологические операции.

ERP-платформы интегрируют производственные данные с информацией о финансах, закупках, продажах и кадрах, обеспечивая комплексное управление предприятием.

Этапы внедрения

Успешное внедрение автоматизации на производстве — это длительный и сложный процесс, требующий тщательной подготовки и системного подхода. Следование четкому плану позволяет минимизировать риски и обеспечить достижение поставленных целей.

Процесс внедрения можно разбить на несколько ключевых этапов:

- Проведение аудита и определение целей. На этом этапе необходимо объективно оценить текущее состояние всех процессов в компании (так называемая «точка А») и сформулировать четкие, измеримые цели автоматизации, будь то увеличение выработки на 20% или наладка безошибочного документооборота.

- Разработка плана и составление сметы. Создается детальный проект, в котором описываются выбранные средства автоматизации, сроки внедрения, порядок действий в случае внештатных ситуаций, а также принципы работы предприятия после внедрения новых процессов. На этом же этапе формируется реалистичный бюджет с учетом не только стоимости оборудования и ПО, но и затрат на внедрение, техническую поддержку и обучение.

- Выбор подрядчика и реализация проекта. Критически важно выбрать надежного интегратора, который обладает необходимой экспертизой и предоставляет полноценную техническую поддержку. После заключения договора начинаются работы по монтажу оборудования, разработке и настройке программного обеспечения.

- Обучение персонала и сбор обратной связи. Персонал предприятия необходимо заблаговременно переобучить для работы с новыми системами. После запуска системы важно continuously собирать обратную связь от пользователей для оперативного выявления и устранения возможных проблем.

Каждый из этих этапов требует тесного взаимодействия между заказчиком и исполнителем. Инженеры высокой квалификации, выполняющие проект, должны оформлять всю документацию в соответствии с стандартами (ЕСКД, ГОСТ, СНиП) и соблюдать требования промышленной безопасности.

Основные элементы автоматизированных систем

Современная система автоматизации производства — это сложный комплекс, включающий как аппаратные средства, так и программное обеспечение. Ключевыми элементами, обеспечивающими его функционирование, являются:

- Технические средства (Hardware). Программируемые логические контроллеры (ПЛК), промышленные роботы, станки с ЧПУ, датчики, исполнительные механизмы и устройства связи. Роботы, в отличие от станков с ЧПУ, способны выполнять сложные операции (сварку, сборку, покраску) полностью автономно.

- Программное обеспечение (Software). К этому классу относятся SCADA-системы для диспетчеризации и сбора данных, MES-системы для управления производственными процессами и ERP-системы для планирования ресурсов предприятия. Отдельную группу составляют системы автоматизированного проектирования (САПР), используемые для разработки новой продукции и подготовки технической документации.

- Системы связи и интеграции. Это промышленные сети (например, Profibus) и протоколы обмена данными, которые обеспечивают согласованную работу всех компонентов. Именно они позволяют создать единое информационное пространство, в котором данные беспрепятственно передаются от уровня оборудования к уровню управления предприятием и обратно.

Совокупность этих элементов, объединенных общей архитектурой, образует компьютерно-интегрированную систему (CIM — Computer Integrated Manufacturing), которая позволяет управлять всем производственным комплексом через единый интерфейс.

Заключение

Автоматизация производства и планирования — это не разовый проект, а непрерывная стратегия развития предприятия в условиях цифровой экономики. От простой замены ручного труда машинным она эволюционировала в сложную философию управления, основанную на интеграции, данных и постоянной оптимизации.

Начиная с аудита операционных процессов и заканчивая внедрением ERP-систем, этот путь требует значительных инвестиций и трансформации кадрового потенциала. Однако результат в виде устойчивого, эффективного и конкурентоспособного производства, способного быстро адаптироваться к изменениям рынка, убедительно доказывает, что такие инвестиции являются не статьей расходов, а стратегическим вкладом в будущее бизнеса.